Mold Enhancement Office

MENU

Mold Enhancement Office

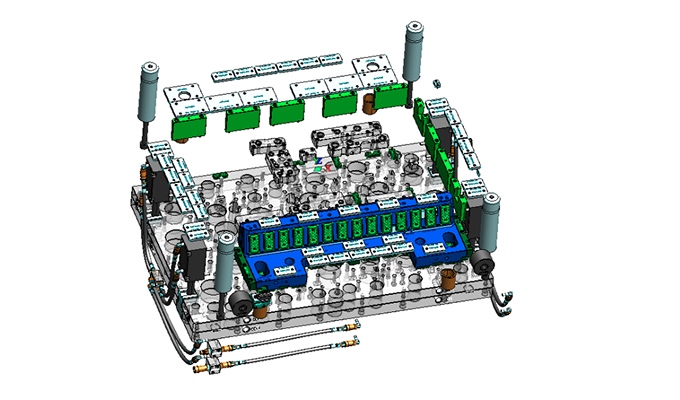

大宝グループは、長年の金型製作の実績と、成形メーカーならではの知見を活かし、企画・設計段階から金型製作、量産までを一貫してサポート。自動車部品、住宅設備、医療機器、雑貨など、多様な業界に最適なソリューションを提供しています。

取り扱い製品は、自動車部品、AV機器、弱電関連、OA機器、住宅設備機器、事務用品、通信機器、医療用機器、遊技機器、雑貨など多岐にわたり、幅広い業界のニーズに対応可能です。国内およびアジアを中心に自社内の専門金型設計部隊を擁し、成形メーカーならではの視点とノウハウを活かした金型づくりに高い評価をいただいています。

生産拠点としては、滋賀県のメイン金型工場を中心に、国内・韓国・中国の協力メーカーと連携しながら、お客様の急な生産立ち上げにも柔軟に対応。さらに、自社で金型の育成・保守管理を徹底し、高品質な金型を安定的に供給することで、お客様の期待に応え続けています。

お問い合わせいただいてから、弊社が金型を仕上げて、量産を開始するまでの流れをご説明いたします。

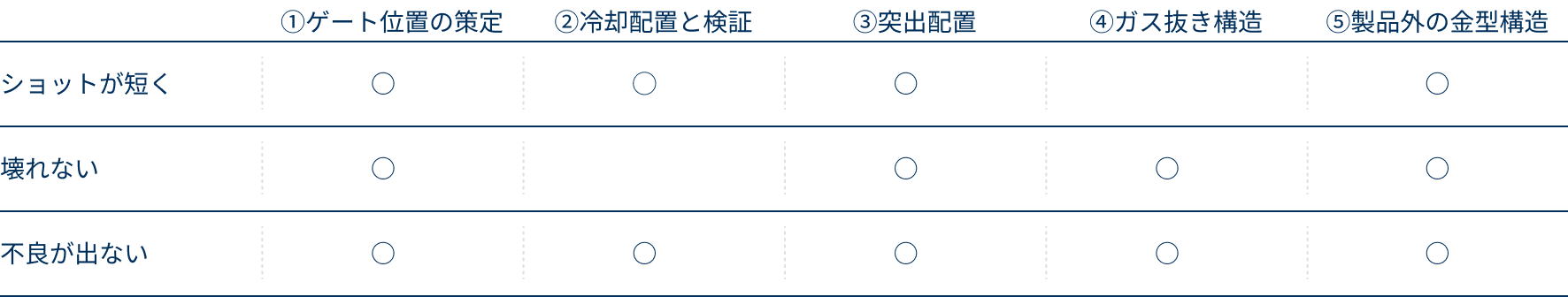

大宝グループの金型の定義は、“ショットが短く”、“壊れない”、“不良が出ない” 金型

PDR(パーツデザインレビュー)

お客様の3Dデータをもとに、製品が成形できるかを確認します。

具体的には、

①金型の開き方(パーティングライン) → 適切に分割できるか

②アンダーカットの処理方法 → 取り出し時の干渉を解消できるか

③抜き勾配の有無 → スムーズに離型できるか

を検討し、成形の成立性を判断。

必要な修正や改善点をお客様に提案します。

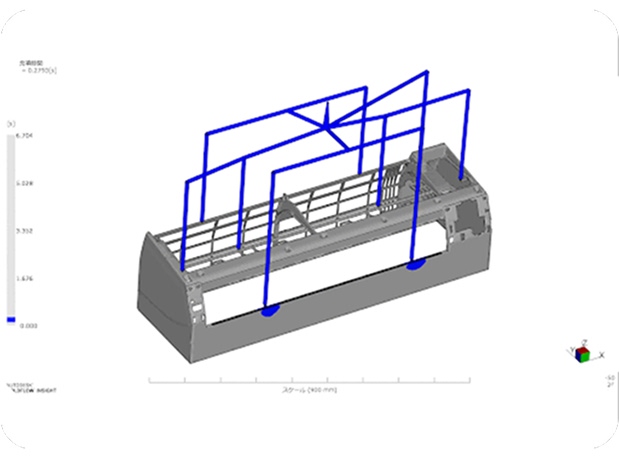

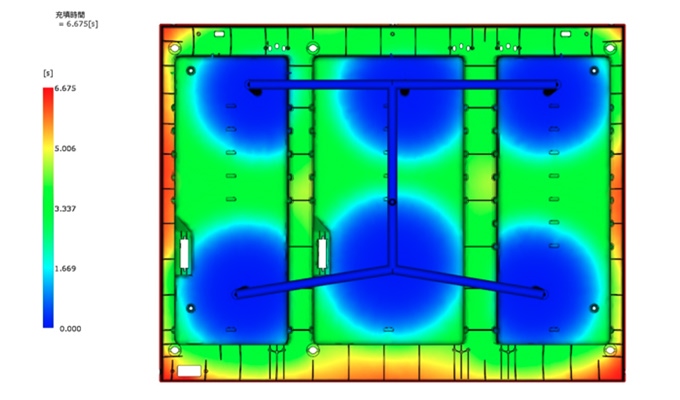

ゲート(樹脂の流入口)の位置は、製品の外観や品質を大きく左右します。特に、樹脂の合流点であるウェルドラインを適切に調整し、求められる外観品質を確保します。

また、樹脂が均等に流れ、内部圧力を最適化することで、バリ(不要なはみ出し)の発生を抑え、金型の耐久性を向上させます。

さらに、充填パターンのシミュレーションを繰り返し行い、最適な成形機サイズを提案することで、設備のダウンサイジングを実現し、投資効率を最大化します。

MDR1(検討)

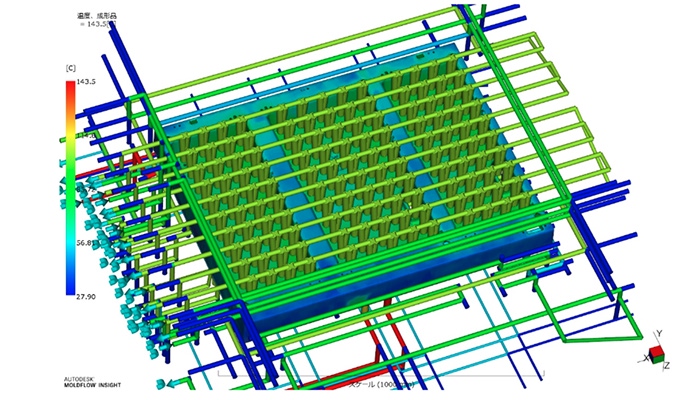

合成樹脂の特性として、成形後に収縮が発生し、寸法精度や反りに大きく影響を与えます。

そのため、金型内部の温度ムラを抑え、樹脂を均一に冷却することが重要です。

適切な冷却配置を行うことで、成形品の品質を安定させ、変形や反りを防ぎます。また、効率的な冷却により、極限まで成形サイクルを短縮するハイサイクル化を実現し、生産性の最大化に貢献します。

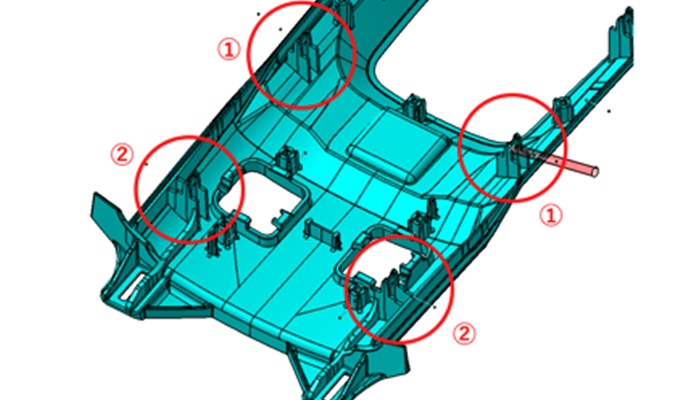

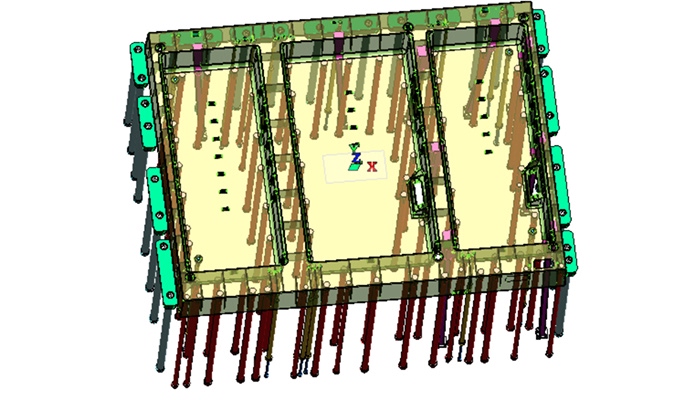

合成樹脂の特性を踏まえ、製品を変形させずにスムーズに金型から取り出すためには、剛性を考慮した突出し配置が重要です。

均一な突出しを実現するため、可能な限り多くの突き出しピンを適切に配置し、負荷を分散させます。これにより、製品に不要な応力(ストレス)をかけることなく、破損や変形を防止します。

さらに、突出し機構のバランスを最適化することで、安定した離型を実現し、成形品質の向上とハイサイクル化にも貢献します。

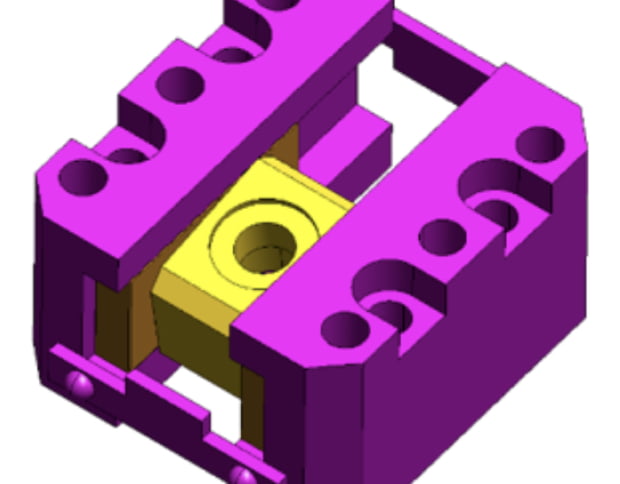

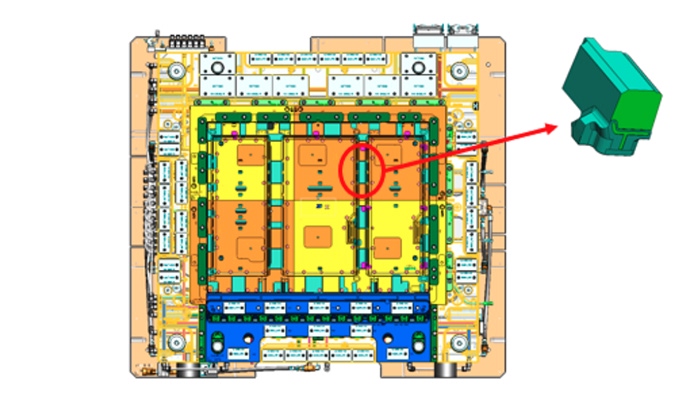

合成樹脂の成形時に発生するガスの適切な排出(ガス抜き)は、成形不良の防止や金型の耐久性向上に不可欠です。ガスが抜けないと気泡や焼けが発生し、製品品質の低下や金型の腐食につながるため、スムーズな排出設計が重要です。

また、強度が必要な部位を入子構造に分割することで金型の耐久性を高め、破損リスクを軽減。万が一の折損時も部分交換が可能となり、迅速な修理で生産停止を最小限に抑えます。

金型の耐久性を確保するには、製品部だけでなく全体の構造も重要です。

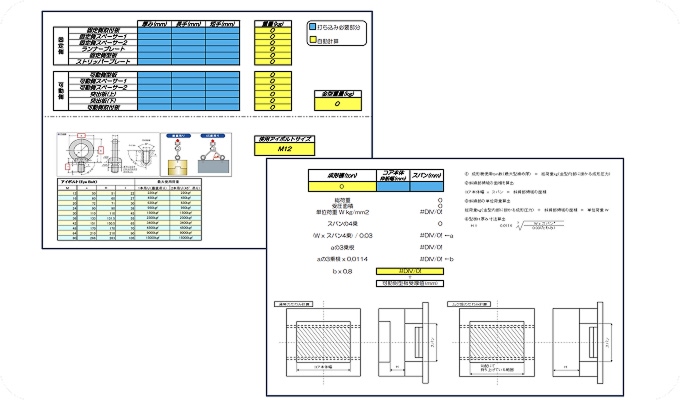

コンパクトな設計を維持しながら耐久性を確保するためには、適切な金型保持構造と強度計算が不可欠です。

特にハイサイクル対応で開閉動作を高速化する場合、十分な耐圧面積の確保や運動部品の適切なガイド設計が求められ、安定した成形を実現します。

MDR2(承認)

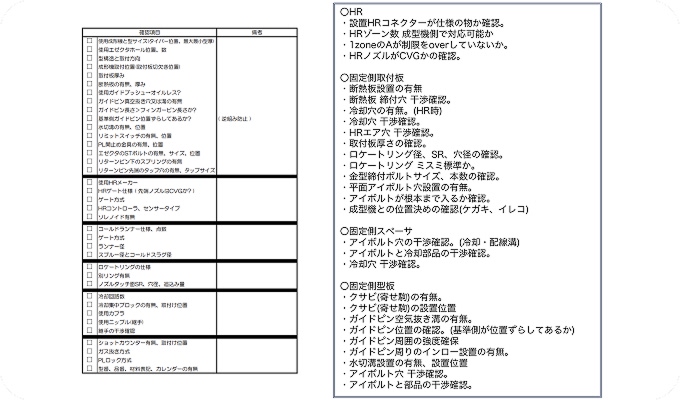

金型メーカーから提出された構想図を、以下のポイントで確認します。

①基本的な金型強度の確保

②成形機に対する受圧面積の適正化

③バネ力など機構部品の計算

④成形機への取付適合性

提出された構想図が、金型仕様書の指示内容や “金型設計の勘所”を満たしているかを確認します。また、情報展開された解析結果が適切に反映されているかをチェックし、設計の妥当性を検証します。

この基準を満たしたものが、“大宝標準の金型”として承認されます。

実証テスト(育成)

製作した金型は生産実機を用いた試作成形で性能を確認します。

早期から実機での試作を行うことで、お客様の垂直立ち上げを支援し、スムーズな量産移行を実現します。

また、金型が設計通りに製作されているか、試作成形で判明した課題が解決されているかを、最終的に分解点検で確認。

この分解点検をクリアした金型は、私たちの量産宣言へとつながります。