D-PIM™

MENU

D-PIM™

地球環境を守り、サステナブルな社会の実現を求めて、近年ではエシカル、トレーサビリティが世代を越えて重要視されています。

天然資源の持続可能な管理と効率的な利用追求、廃棄物の発生を大幅に削減すること、二酸化炭素排出による気候変動も問題解決が喫緊の課題となっています。

しかしプラスチック製品から生じる生活廃棄物においては、リフューズ・リデュース・リユース・リサイクルの4R徹底の停滞状況、加えて海洋廃棄物(マイクロプラスチック)の生態系や人体への影響が地球環境と生命への危機問題を加速しています。

自然力を活かした新しいサステナブル技術Pulp Injection Molding(D-PIM™)はこの問題へのDAIHOのソリューションです。

気候変動に大きな影響を及ぼすCO2は製品の生産の時のみに排出されるものではありません。化石燃料の発掘と輸送(調達)→精製とプラスチックの生産→流通と使用→廃棄やリサイクル、その全ての過程でCO₂が排出され、環境へ大きな負荷を与えています。

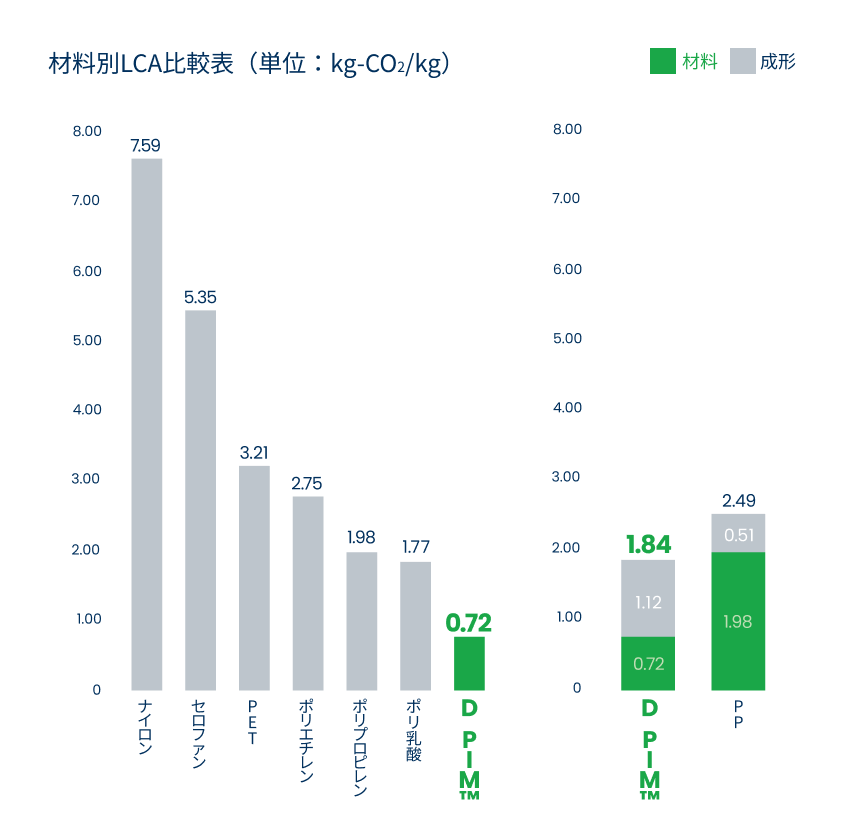

この一連のライフサイクルでの環境負荷を定量的に測定する方法、これがLCA(Life Cycle Assessment)です。

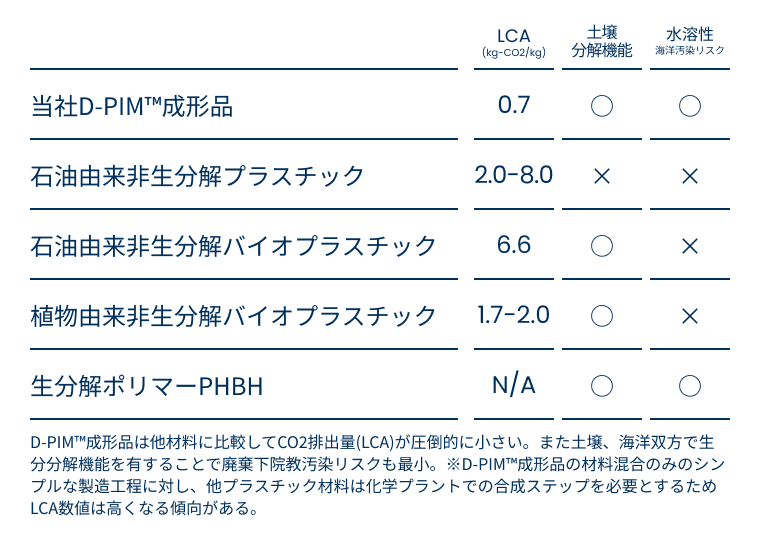

グラフに示されるとおりD-PIM™は石油由来他素材はもちろん、植物由来バイオマスプラスチックに比較してもCO2排出量が圧倒的に低い素材であることがわかります。D-PIM™がパルプと澱粉から生成される自然素材であるだけではなく、ライフサイクルのあらゆる場面で環境に優しいサステナブル技術であることが、ご理解頂けると思います。

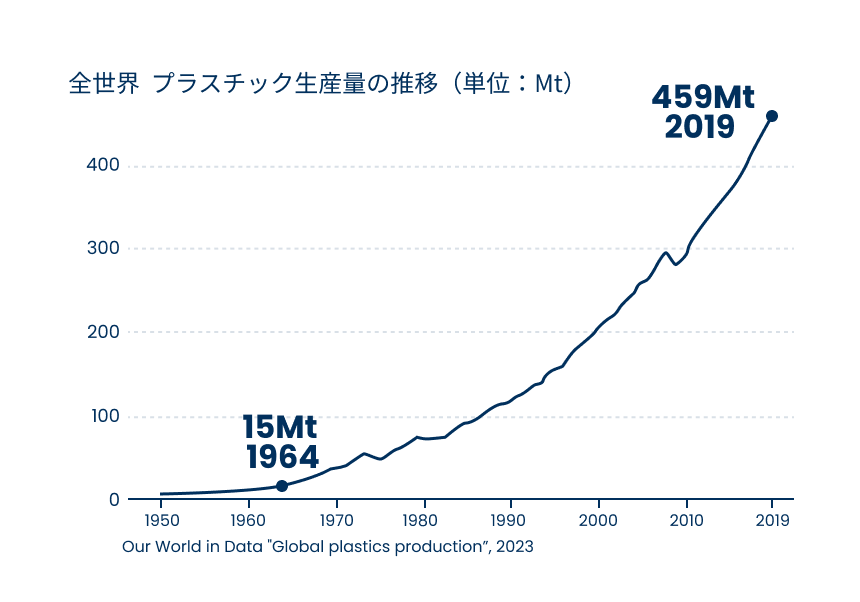

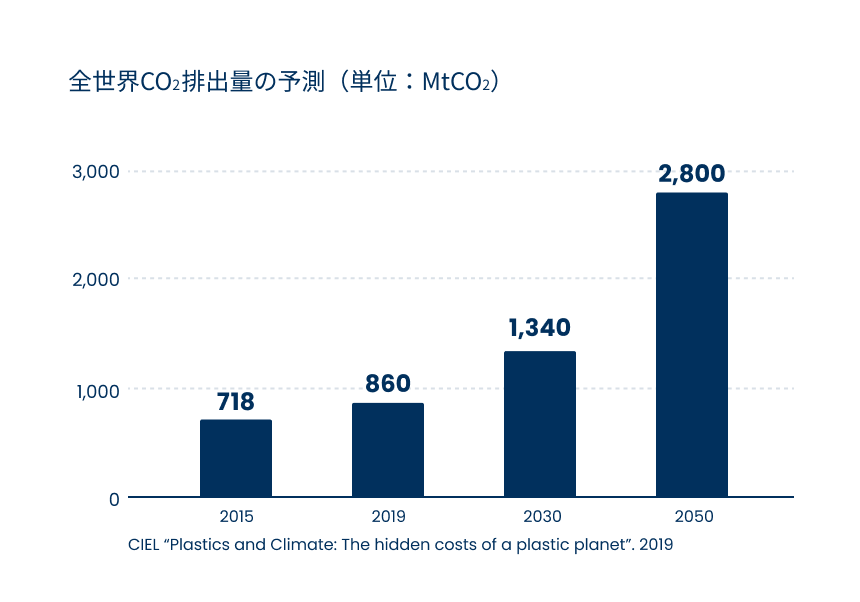

我々の消費生活に欠かせない便利で安価なプラスチック類。その気候変動への大きな影響が世界的な大きな問題として取り上げられています。しかしながら生産量は依然として急速な増加を続け、プラスチックによるCO2排出量も2015年718Mtに対し、2030年1340Mt、2050年2800Mtと4倍となると予測されています。

しかしそればかりではありません。廃棄されるプラスチック、とりわけ携帯に便利なプラスチック素材(ペットボトルなど)が、生命の源である豊かな海洋を汚染しています。驚くことに、このままでは2050年には海洋廃棄プラスチックが海の魚の量を上回ると推測されています。

プラスチックの海洋放棄により、海の生物たちが傷つき、生命を失うという目に見える影響。微細化したマイクロプラスチック(マイクロビーズ)が海の生態系そして人にまで影響を与える危険が叫ばれています。プラスチックが含む有毒性添加物に加えて海上浮遊時に吸着された化学物質が原因となっています。 耐久性や耐水性に優れている利便性が高いプラスチックの特性が、海洋で分解されず何十年も蓄積されることで大きな被害を生んでいるのです。植物由来のバイオマスプラスチックもこの問題は解決できません。

D-PIM™は、PULPと植物性結合剤を融合した100%自然素材の製品を射出成形で生産する、自然の力を利用したサステナビリティ技術です。

その製品は、秀でた生分解性、優れた水溶性、燃焼時有害物質発生ゼロ、最高レベルのリサイクル性(紙リサイクル;成形材料再活用)を有していて、排出量最小かつ海洋汚染ゼロのニーズに貢献します。

また耐熱性120̊℃及び低温度‒20̊℃環境下でも物性変化なしといった射出成形品としては優れた特性を兼ね備えています。

我々は森林の様々な恵み(紙・木材・植物・豊かな水資源)を受けて暮らすことができます。また森林は野生生物の生息の場、二酸化炭素の吸収と酸素の供給、土砂災害の防止という役割も担っています。しかし残念ながら経済や産業のために森林を破壊する、自然を犠牲にすることが進行しています。

DAIHOはそのような事が絶対あってはならないと考えます。森と環境を守り育てるFSCの思想に共感共鳴し、原料となるパルプには徹底的にこだわります。PIMはFSC認証パルプを使用しています。

1992年にリオデジャネイロで開催された地球サミットを契機に、国内でも「地球環境の保全と持続可能な開発の実現」への関心が高まり、一種のエコブームが巻き起こりました。大宝工業においても、紙の廃棄物から成形用の材料を作れないかと構想し、引き合いのあったお客様向けにPIMの試作を重ね、着実に製品化の実績を積んでいきました。

・パルプ射出成形法に関する初の特許取得

・PIMの商標権取得。既存手法を改良・量産開始

・鳥取工場で専用生産工場を立ち上げる

・大手医薬品メーカー向けアンプルケースの生産開始

・ファイル綴じ具(第一世代型)の生産開始(株式会社コクヨMVP)

90年代に流行したリサイクル商品や省エネ家電は消費者にある程度浸透・一般化し、また環境に良い商品は価格が高いものが多かったことから、新しいブームとしての勢いはやや落ち着きをみせるようになります。環境製品もコストパフォーマンスが重視されるようになり、価格競争が激しくなるなかで、PIMも生産性を改善する必要に迫られ、外部の研究機関とも連携を深めていきました。射出成形機の最適化や生産設備の改良を進めることで、サイクルタイムを大幅な改善に成功しました。

・生産性向上のため、東京大学横井研究所と日精樹脂工業株式会社と大宝工業で共同研究に着手

・大手音楽コンテンツ制作会社向けCDケースの生産開始

・(財)生産技術研究奨励会にPIMコンソーシアムを設置

・成形機の動作と金型の条件を最適化したことにより、生産性を6割向上させる

・ランナーレス成形 第2期コンソーシアム開始

大手汎用PCメーカー向けメディアテープケースの生産開始

・農業資材メーカー向けピリピリスティックの生産開始

・生産工場を足利工場に移設

・紙インサート成形技術を日本写真印刷株式会社(現NISSHA株式会社)と共同開発

・現在の生産方式に改良

お客様からお寄せいただく多岐に渡る用途にお応えしていく中で、材料やグレードのラインナップを増やし、大量生産に備えてラインを拡充していきました。大手回転寿司向けのトイカプセルに採用されたことをきっかけに、D-PIM™の受注は大幅に拡大し、現在もD-PIM™の受注・生産数量は右肩上がりで増加しています。